製品情報

オハラの製品や製品に関する技術情報、数値データなどについて紹介します。

私たちが提供する最高品質の先進ガラス素材で、世界中の人々の笑顔や感動のサポートをしながらも、

今後の最先端分野へ採用される新たな製品の開発、品質向上を目指していきます。

オハラの製品や製品に関する技術情報、数値データなどについて紹介します。

私たちが提供する最高品質の先進ガラス素材で、世界中の人々の笑顔や感動のサポートをしながらも、

今後の最先端分野へ採用される新たな製品の開発、品質向上を目指していきます。

オハラの製品や製品に関する技術情報、数値データなどについて紹介します。私たちが提供する最高品質の先進ガラス素材で、世界中の人々の笑顔や感動のサポートをしながらも、今後の最先端分野へ採用される新たな製品の開発、品質向上を目指していきます。

選択した条件で表示できる製品はございません。

改めて選択条件を選択の上、検索をお願いします。

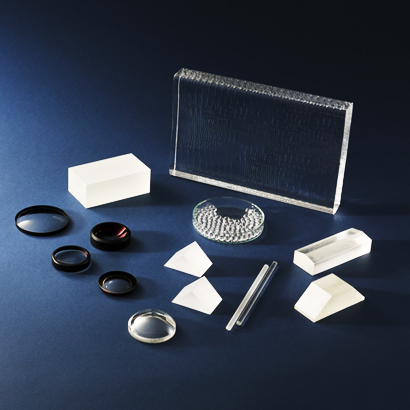

研磨レンズ用光学ガラス

デジタル一眼レフカメラ・TVカメラ・車載カメラなどの光学機器に使用されています。

非球面ガラスモールド用光学ガラス

デジタル一眼レフカメラ・TVカメラ・車載カメラなどの光学機器に使用されています。

クリアセラム™-Z

極低膨張のガラスセラミックスです。ガラスの組成、析出する結晶の大きさ、および析出量を厳密に調整することで、優れた熱的・機械的・化学的性質を発現させております。

ナノセラム™

サファイアクリスタルガラスや化学強化ガラスでは実現できない新たなご提案が可能です。

WMS™-15

DWDM光通信用誘電体多層膜フィルターにご使用いただけるガラスセラミックスサブストレートです。中心波長の温度安定性が高いフィルターを実現し、熱膨張係数や剛性が問題となる各種デバイスへの使用が可能です。

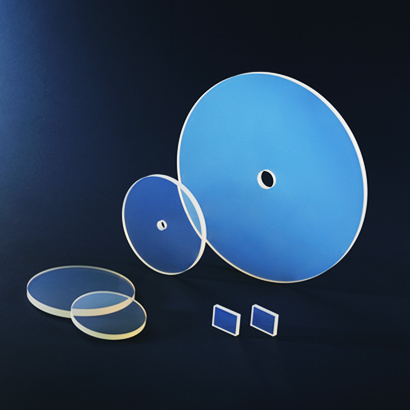

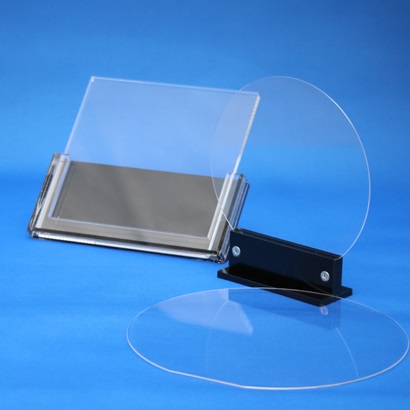

GD-FHT™

フライングハイトテスター用に開発された帯電防止効果のある基準ガラスディスクです。

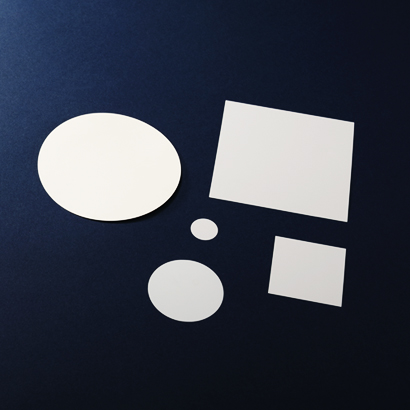

LICGC™AG-01

次世代のリチウムイオン電池の電解質、セパレーター、CO₂センサー、次世代のキャパシタ、海水中のリチウムイオン回収技術などに使用されています。

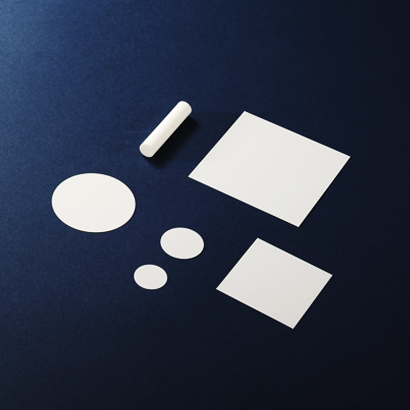

LICGC™焼結体-01

次世代のリチウムイオン電池の電解質、セパレーター、CO₂センサー、次世代のキャパシタ、海水中のリチウムイオン回収技術などに使用されています。

LICGC™PW-01

次世代のリチウムイオン電池の電解質、セパレーター、CO₂センサー、次世代のキャパシタ、海水中のリチウムイオン回収技術などに使用されています。

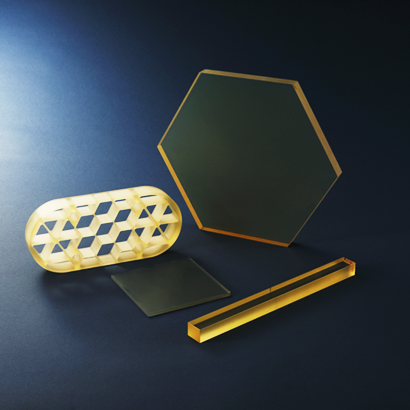

i線用高均質性光学ガラス

iライン(365nm)の透過率と屈折率均質性に優れた材料です。半導体露光装置などの極めて高い品質を要求される用途に使用されます。

耐放射線光学ガラス

放射線環境下における着色を抑制した特殊光学ガラスです。宇宙空間のような放射線発生環境での光学部材に使用されます。

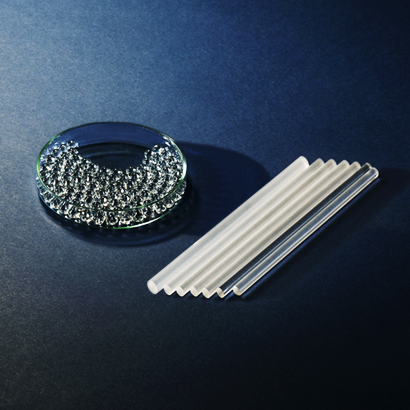

高透過率ファイバー用ガラス

光ファイバー照明用高透過率光学ガラスとして、コア材・クラッド材を提供しています。

装飾用ガラス

アートやオブジェなどに使用されているガラスです。

大きな塊から小さな研磨品まで表現は様々です。

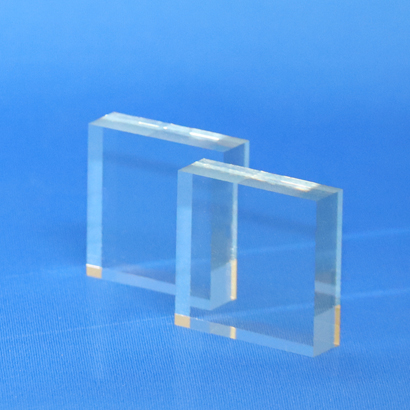

合成石英ガラス(SK-1300 Series)

紫外光から可視光/近赤外光までの広範囲において、高透過率な素材です。耐光性も高く、単色レーザー光/高輝度多色光などあらゆる光透過材料として用いることが可能です。